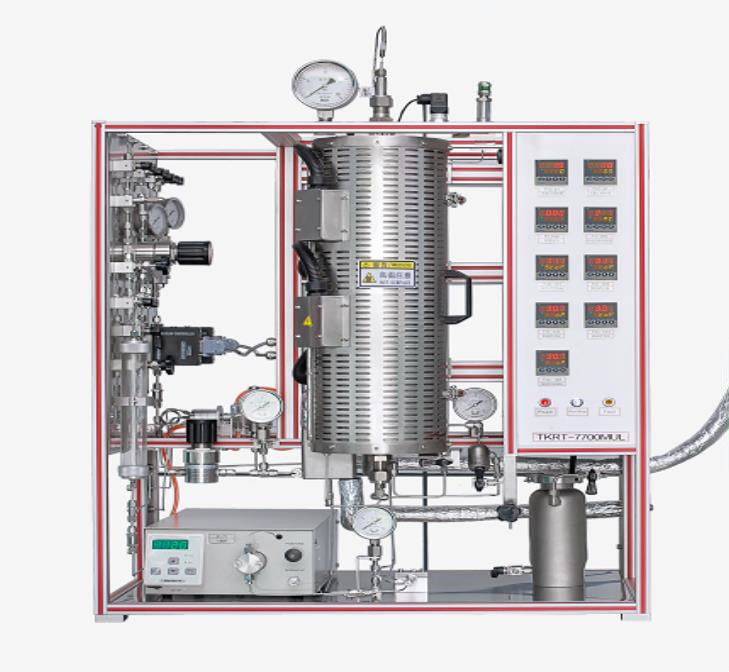

PID コントローラーを備えた固定床反応器システム

基本的な構成要件

この装置は、ガス供給ユニット、液相供給ユニット、反応ユニット、生成物分離回収ユニットから構成されます。2 つのガス経路はマスフローコントローラーによって計量され、オンライン混合のためにガスミキサーに入り、その後反応ユニットに入ります。液体の一方の経路は定量ポンプによって計量され、その後ガスと混合されて反応ユニットに流入します。反応器は固定床反応器を採用し、等温加熱炉によって反応温度を制御する。反応装置からの生成物は凝縮器に入り凝縮し、気液分離槽で気相と液相に分離されます。液相生成物は気液分離槽の底部から排出され、未冷却ガスは背圧弁に入り圧力調整されて空になります。

主な構成リスト

反応炉:1式加熱炉は3段式等温電気加熱炉を採用しています。各炉の温度は、反応ゾーンの一定温度セクションが十分に長く、プログラムされた温度上昇を達成できるように個別に制御されます。炉断熱材には、高温耐性と高密度のセラミックファイバー素材を採用しています。優れた断熱効果。外殻は304ステンレス鋼板で隔離されているため、反応炉の表面温度が熱くならず、安全に操作できます。

反応器: 1 セット、反応器は高圧固定床反応器を採用し、供給方法は下端供給と上端排出で、反応器は触媒の充填に使用される石英反応管で設計され、石英反応管は分解が簡単です。反応器の底部にはサーモウェルが設計されており、触媒床の温度を監視するために上下に移動できる熱電対がスリーブに挿入され、反応器は押し出され、グラファイト/PTFE/FKMおよびその他のシールで密閉されています。 ;

気液ミキサー: 1 セット、静的混合、材料 316L;

コンデンサー: 1 セット、スパイラル設計、材質 316L。

気液分離器:1式、容量:200mL、原料316L、

サンプリングタンク:1式、容量:20mL、原料量:316L、

フレーム: 1 セット、アルミプロファイルフレーム;

パイプバルブ部品: 1 バッチ、材料 316L。

熱電対: 1 バッチ;

圧力発信器:1個、範囲:0~16MPa、

マスフローコントローラー: 2 セット、0~500mL/min、精度: ±1%FS;温度ドリフト: ゼロ:< 0.05% FS/℃;再現性:< 0.2% Rd;感圧度: 0.1%/bar (典型的な N2);耐圧は10Mpaまで。

技術資料の納品

取扱説明書 1式

証明書1セット

保証書1セット

装置全体配置図とPIDフローチャート 1式